Eine intelligente Werkzeugtemperierung unterstützt die Qualität und Maßhaltigkeit des Gussteils sowie die Wirtschaftlichkeit des Gießprozesses. Intelligente Temperierung bedeutet, den Wärmehaushalt von Werkzeugen zu planen und alle Maßnahmen spezifisch und zielgerichtet zu gestalten und zu konstruieren. Um ein optimales Ergebnis für alle relevanten Größen wie Gussqualität, Prozessstabilität, Zykluszeit oder Werkzeugstandzeit zu erreichen, muss die Prozesswärme gezielt und zeitgerecht aus bestimmten Bereichen des Werkzeugs abgeführt werden.

In den thermisch relevanten Werkzeugsegmenten muss die Temperaturführung individuell, effizient steuerbar und ggf. zeitlich variabel sein. Die entsprechenden Werkzeugsegmente müssen daher thermisch schnell sein. Möglich wird dies durch konturnahe und konturangepasste Temperierkanäle, unterschiedliche wärmeleitende Materialien im Druckgusswerkzeugund leistungsfähige Heiz-/Kühlgeräte mit der Möglichkeit der vario-thermischen Regelung.

Wie kann dies bei der Werkzeugauslegung geschehen? Seit 30 Jahren stehen die Möglichkeiten der computergestützten, optimierten Auslegung von Gießprozessen und moderne, teilweise generative Fertigungstechnologien für konturierte und konturangepasste Formsegmente zur Verfügung. Die Potenziale der virtuellen Gießprozessbewertung und -optimierung sind erkannt und quantifizierbar - und können genutzt werden. Mit dem im Maschinenbau seit 140 Jahren bekannten "Frontloading"-Ansatz kann das virtuell generierte Wissen über den individuellen Gießprozess bereits bei der Konstruktion und Auslegung des Gießwerkzeugs genutzt werden.

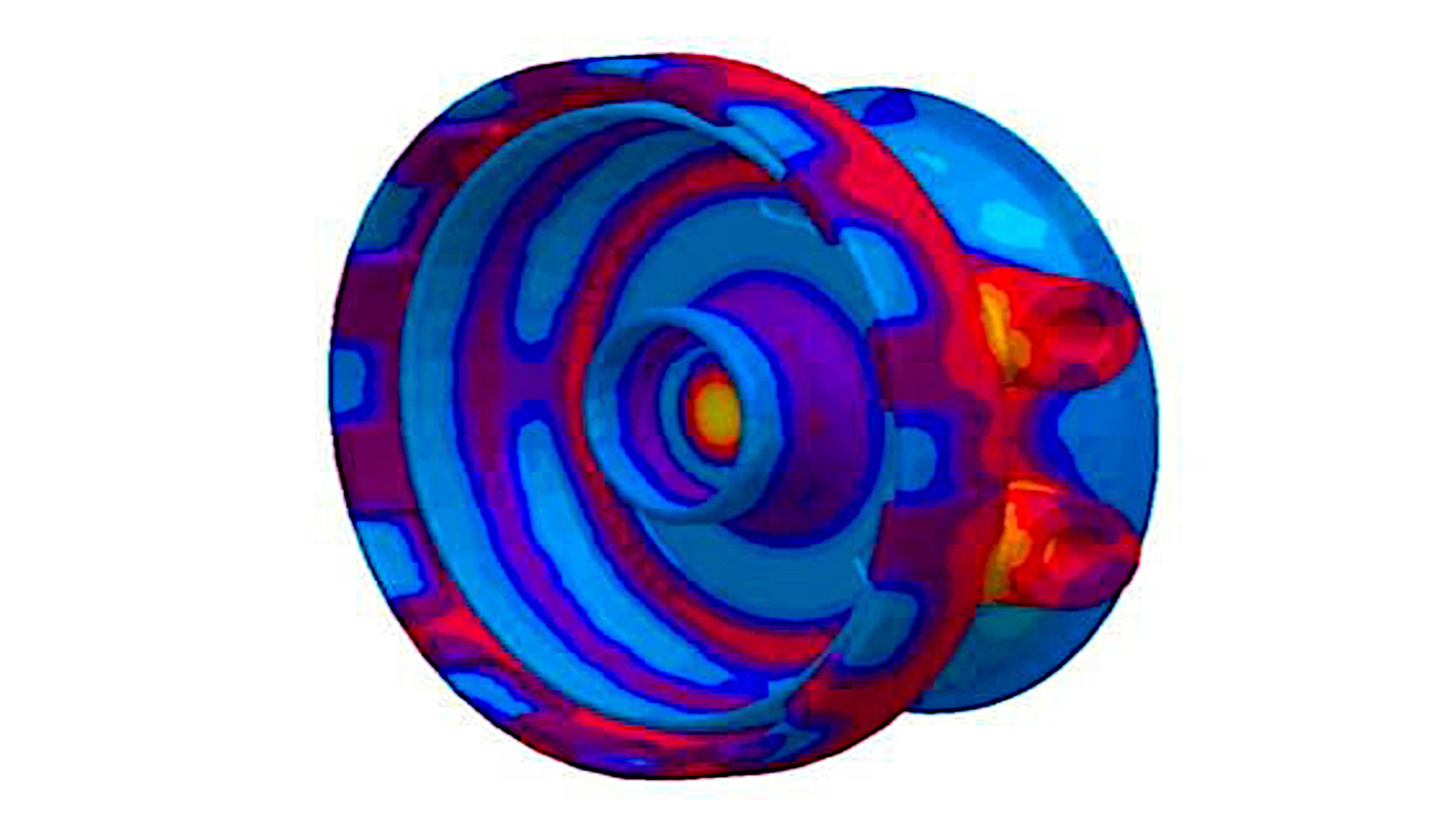

Die Porosität kann durch entsprechende Temperierung des Werkzeugs an den kritischen Stellen eliminiert werden. Für die Dimensionierung der Temperierung gibt es hunderte von Möglichkeiten: unterschiedliche Ein- und Ausschaltzeiten, unterschiedliche Vorlauftemperaturen und Durchflussmengen des Temperiermediums führten z.B. in diesem Beispiel zu über 700 denkbaren Varianten, von denen ein statistisch relevanter Teil in einer virtuellen DOE untersucht wurde. Diese virtuelle DOE besteht aus Gießprozess-Simulationen von 50 Varianten, die den Bereich aller sinnvollen Parameter der Temperierung repräsentieren.

Die Ergebnisse dieser Berechnungen erlauben nun die Bewertung der verschiedenen Varianten hinsichtlich verschiedener Kriterien wie Zykluszeit, Porositätsvolumen oder Standzeit der Werkzeuge in kritischen Bereichen.