Einleitung

Aluminiumgussteileerfahren ein zunehmendes Interesse für den Einsatz als Strukturbauteile. Die standardisierte und reproduzierbare Charakterisierung des Energieabsorptionsvermögens neuartiger duktiler Gusslegierungen ist notwendig, um deren Einsatzfähigkeit quantifizieren und bestimmen zu können. Die Energieabsorption ist jedoch immer als Wechselwirkung zwischen dem Werkstoff und der Geometrie definiert. Sehr oft ist die Geometrie des fertigen Bauteils zur Charakterisierung nicht geeignet, da Effekte auftreten können, die eher der Geometrie als dem Werkstoff geschuldet sind. Das LKR hat daher ein Aluminiumgussrohr als makroskopische Testgeometrie entwickelt, mit der Aluminiumgusslegierungensowohl experimentell als auch numerisch auf Coupon- und Bauteilebene charakterisiert werden können.

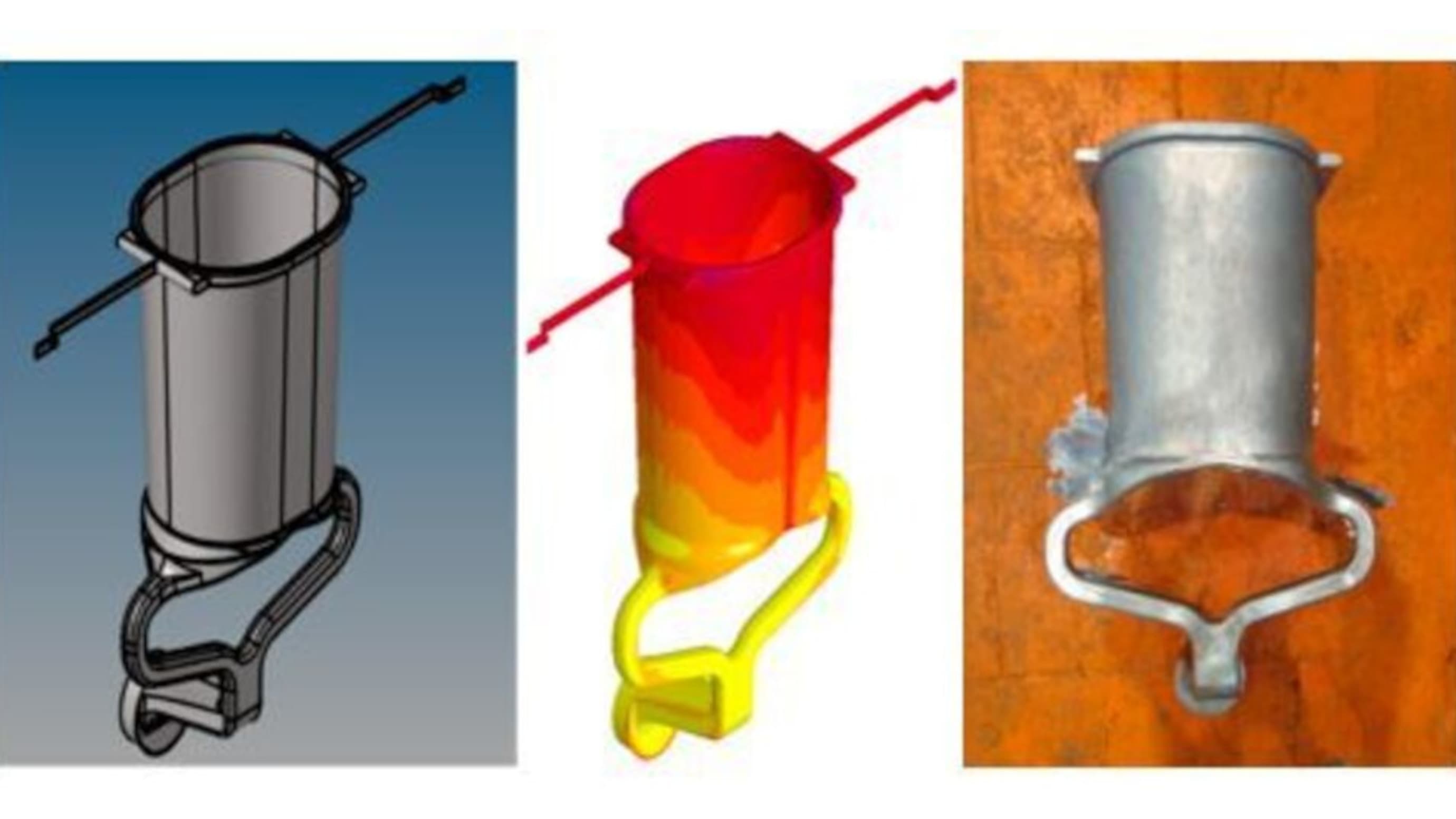

Basierend auf strukturmechanischen Simulationen wurde das geometrische Design des Gussrohrs im Hinblick auf die Probenahme für die Materialeigenschaften und die Charakterisierung des Crashverhaltens festgelegt (siehe Abbildung 1).

Neben den geometrischen Eigenschaften wurde auch die Gießbarkeit mittels Füll- und Erstarrungssimulationen untersucht. Das endgültige Design des Gussrohrs ist in Abbildung 2 dargestellt.

Gießen

In einem ersten Schritt zielten die Forschungsaktivitäten auf die Implementierung der Testgeometrie auf der am LKR vorhandenen vollautomatischen HPDC-Zelle (siehe Abbildung 3). Die Gießversuche konzentrierten sich auf das Formfüllverhalten in mehreren Iterationsschleifen, um die entsprechende Gießkurve für eine optimale Qualität zu ermitteln. Um den Prozess weiter zu optimieren, wurde die Vakuumeinheit mit ihren Vorteilen in Bezug auf die Bauteilqualität und den Versagensmechanismus der Gussteile hinzugefügt.

Während der Gießversuche wurden verschiedene Aluminiumlegierungen erfolgreich hergestellt und einer weiteren Wärmebehandlung unterzogen. Diese Gießversuche dienten dazu, die Eignung des Gesamtkonzepts zu verifizieren und einen Maßstab für die Materialeigenschaften bestehender Legierungen festzulegen.

Experimentelle Charakterisierung

Im Anschluss an die Versuche auf der HPDC-Maschine wurden die gegossenen Rohre experimentell charakterisiert.

Zur Bestimmung des Plastizitäts- und Bruchverhaltens wurde ein experimentelles Prüfprogramm durchgeführt, das verschiedene Probenversuche mit unterschiedlichen Beanspruchungsdreiecken umfasste, z. B. einachsiger Zug, Scherung und Zug in der Ebene (siehe Abbildung 4).

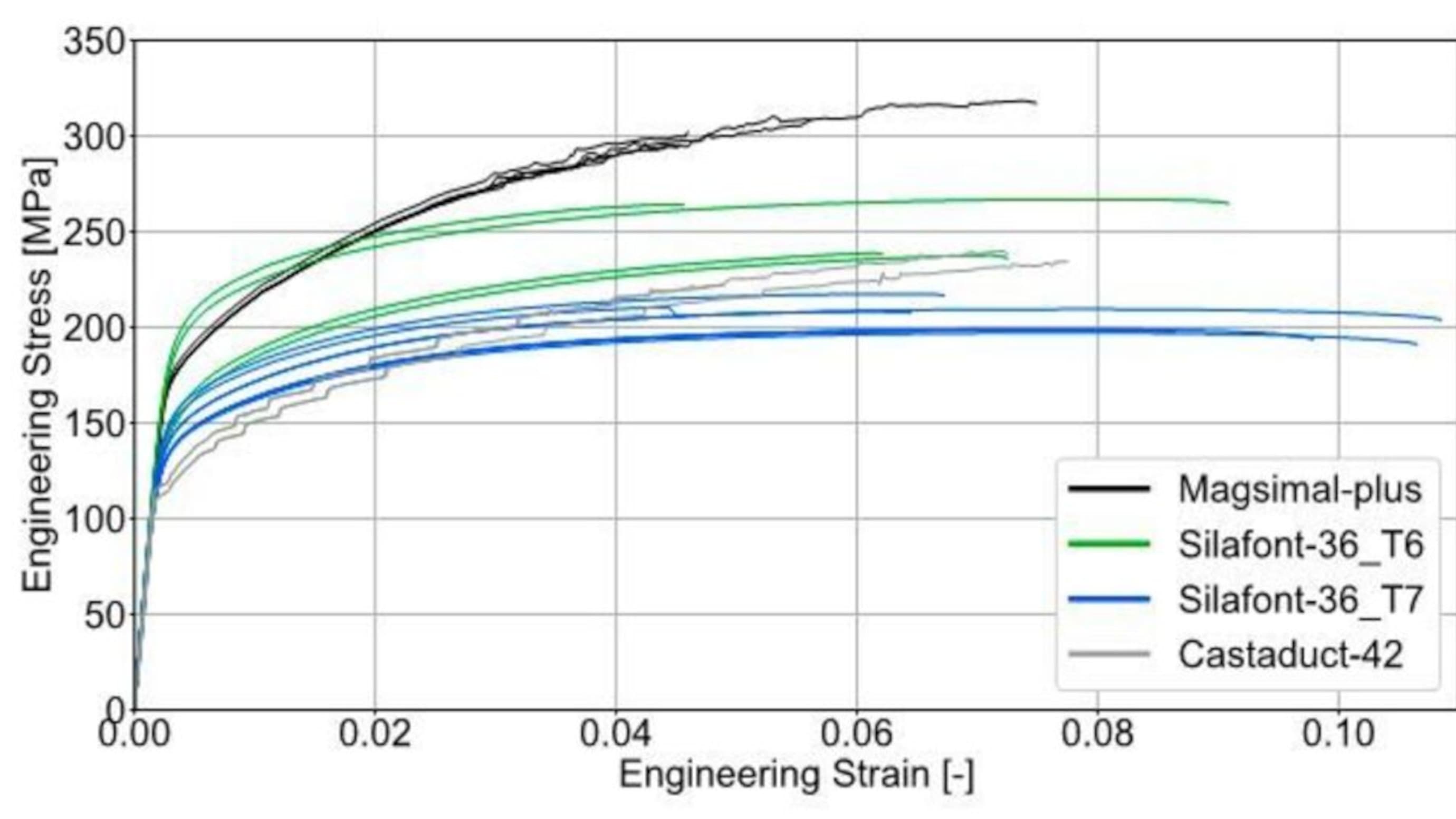

Die einachsigen Zugversuchsdaten von drei Gusslegierungen (Magsimal-plus, Silafont-36 und Castaduct-42) sind in Abbildung 5 dargestellt. Magsimal-plus zeigt fast keine Streuung bei der Verfestigung, während Castaduct-42 eine leichte und Silafont-36 eine erhebliche Streuung aufweist. Diese Streuung ist ein Hinweis auf die aus der Porosität resultierende Heterogenität des Materials.

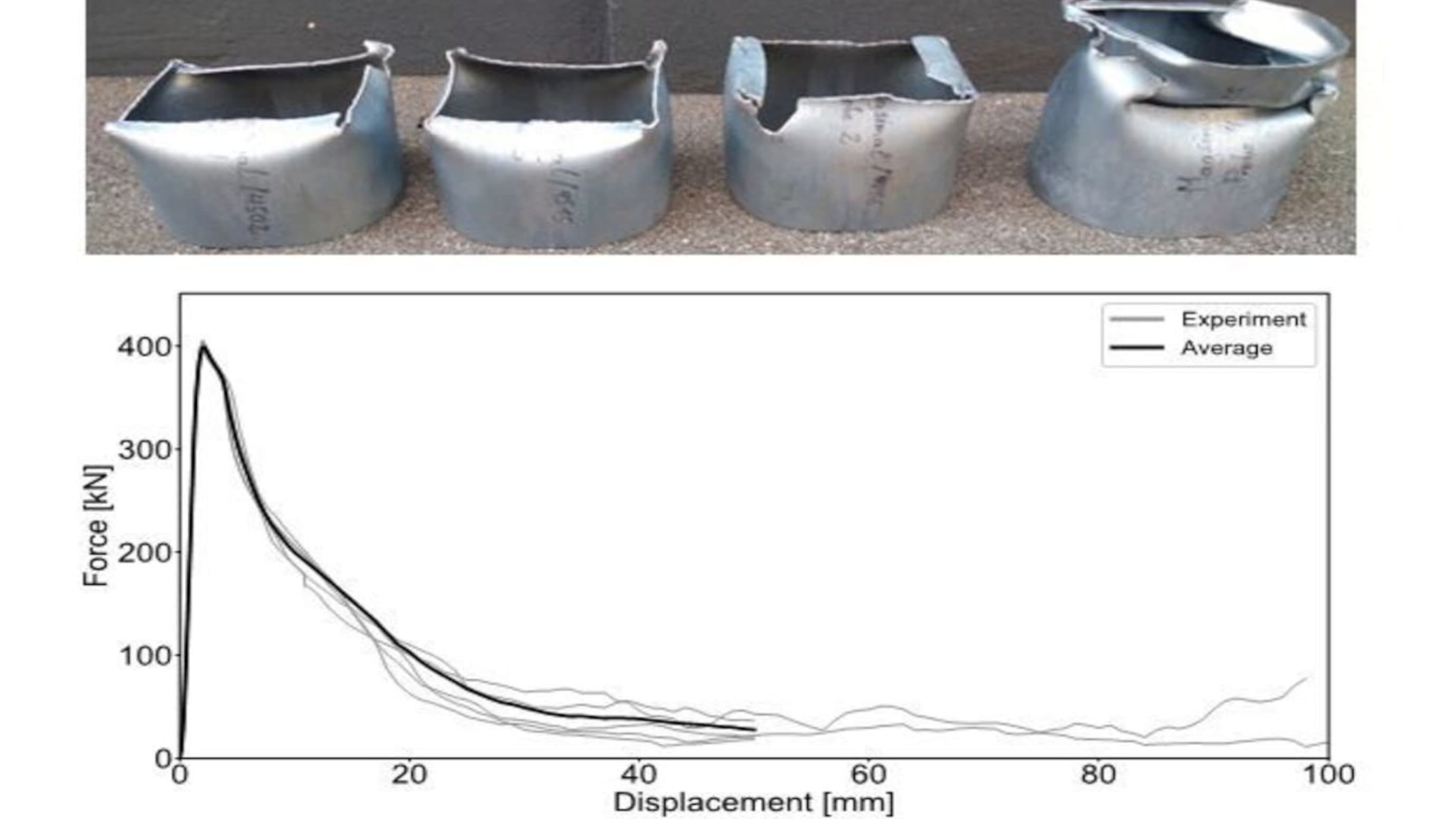

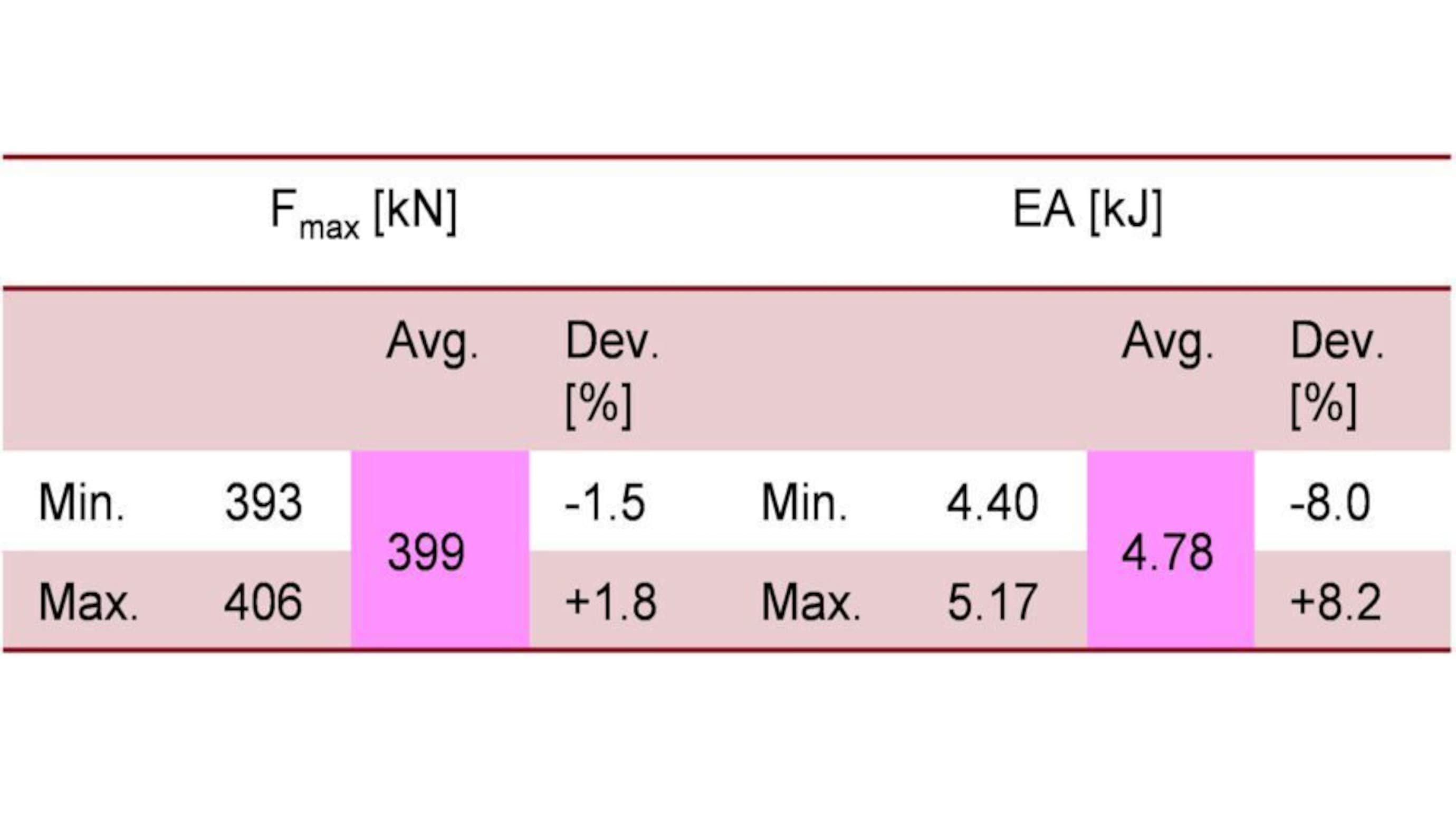

Die Charakterisierung des Bruchverhaltens einer Legierung erfordert eine große Anzahl von Prüfstücken. Da Magsimal-plus die höchste Festigkeit und damit ein hohes Energieabsorptionspotenzial aufweist, wurde es für eine genauere Untersuchung ausgewählt. Die Crashtauglichkeit auf Komponentenebene wurde dann durch quasistatische Stauchversuche an den Gussrohren untersucht (siehe Abbildung 6 oben), die keine signifikanten Streuungen zeigten (siehe Abbildung 6 unten und Tabelle 1). Die Ergebnisse belegen, dass die Gussrohrgeometrie geeignet ist, das Energieabsorptionsverhalten von Magsimal-plus zu beschreiben.

Numerische Charakterisierung

Die Ergebnisse der experimentellen Coupon-Prüfung dienten als Grundlage für die Gewinnung eines gültigen Werkstoffmodells für die numerische Charakterisierung, die sich auf die Vorhersage des Energieabsorptionsverhaltens von Gusslegierungen in der Zukunft konzentriert. Um die Besonderheiten des Gießprozesses abzubilden, ist es am besten, dasselbe Gussteil für die Coupon- und die Bauteilprüfung zu verwenden.

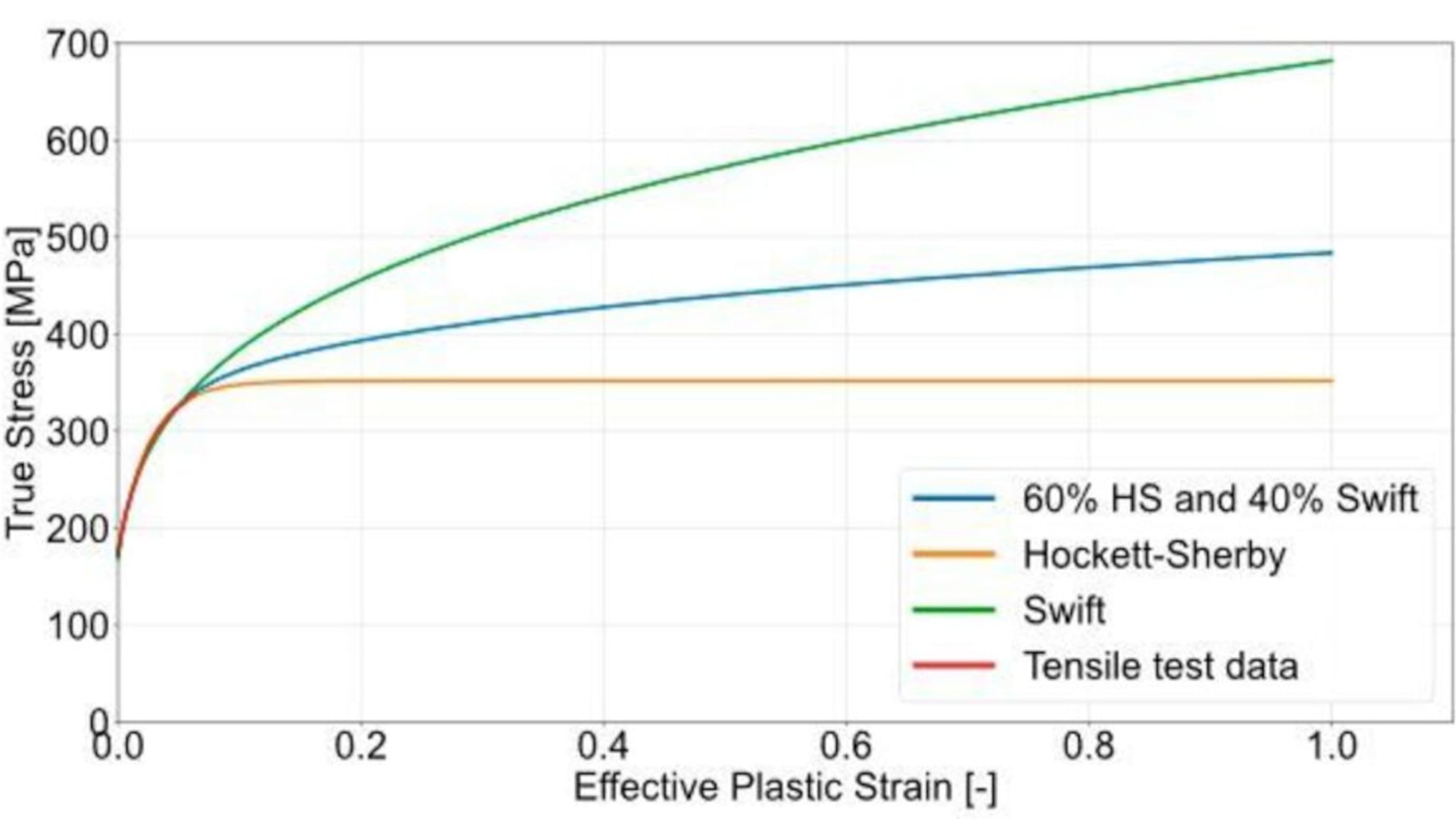

Ein Materialmodell für eine numerische Simulation beinhaltet sowohl das Plastizitäts- als auch das Bruchverhalten. Das Plastizitätsverhalten wurde mit dem isotropen Hershey-Modell modelliert. Die Verfestigungskurve wurde aus dem einachsigen Zugversuch in Kombination mit einem iterativen inversen Identifikationsansatz gewonnen (siehe Abbildung 7).

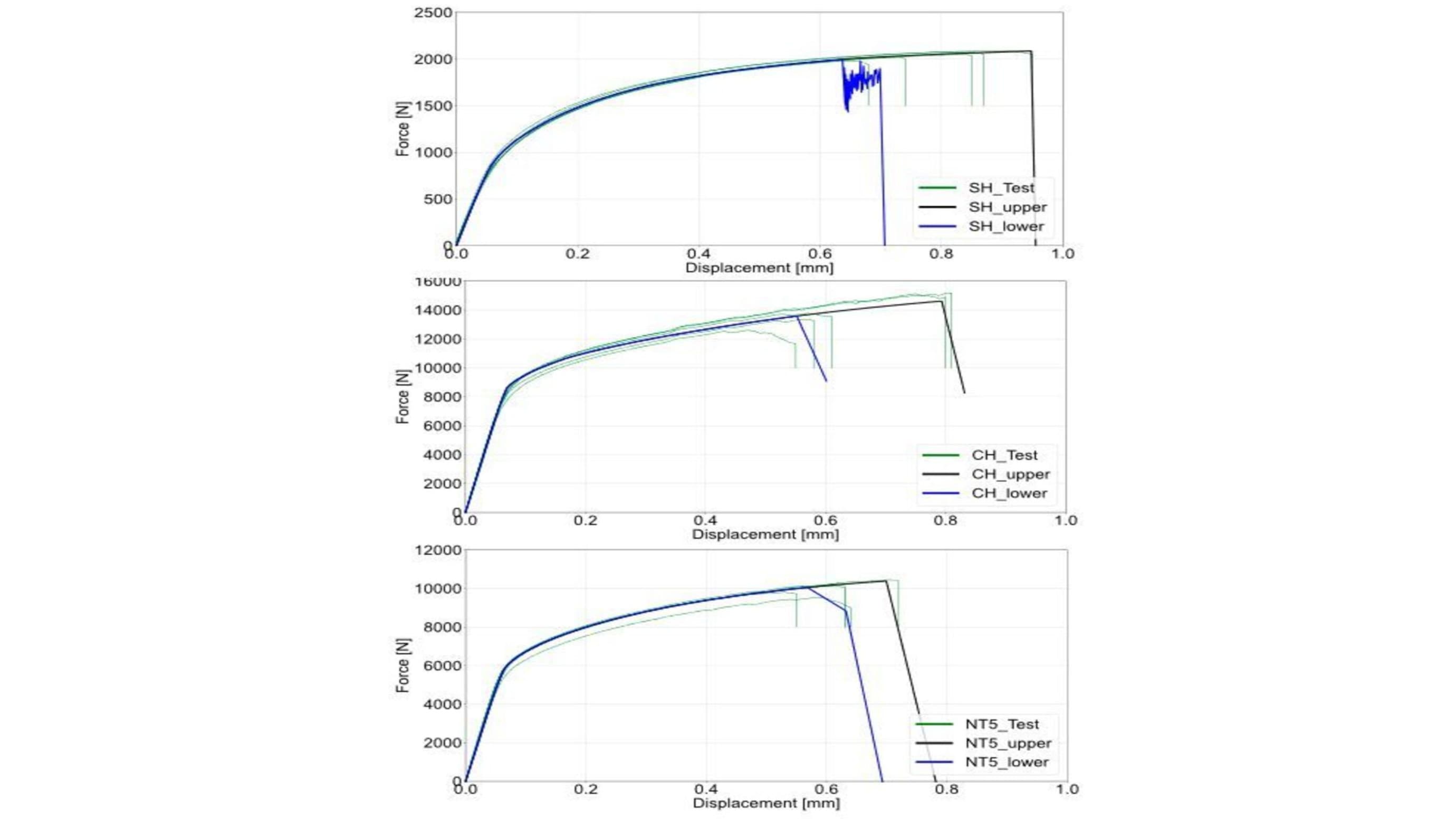

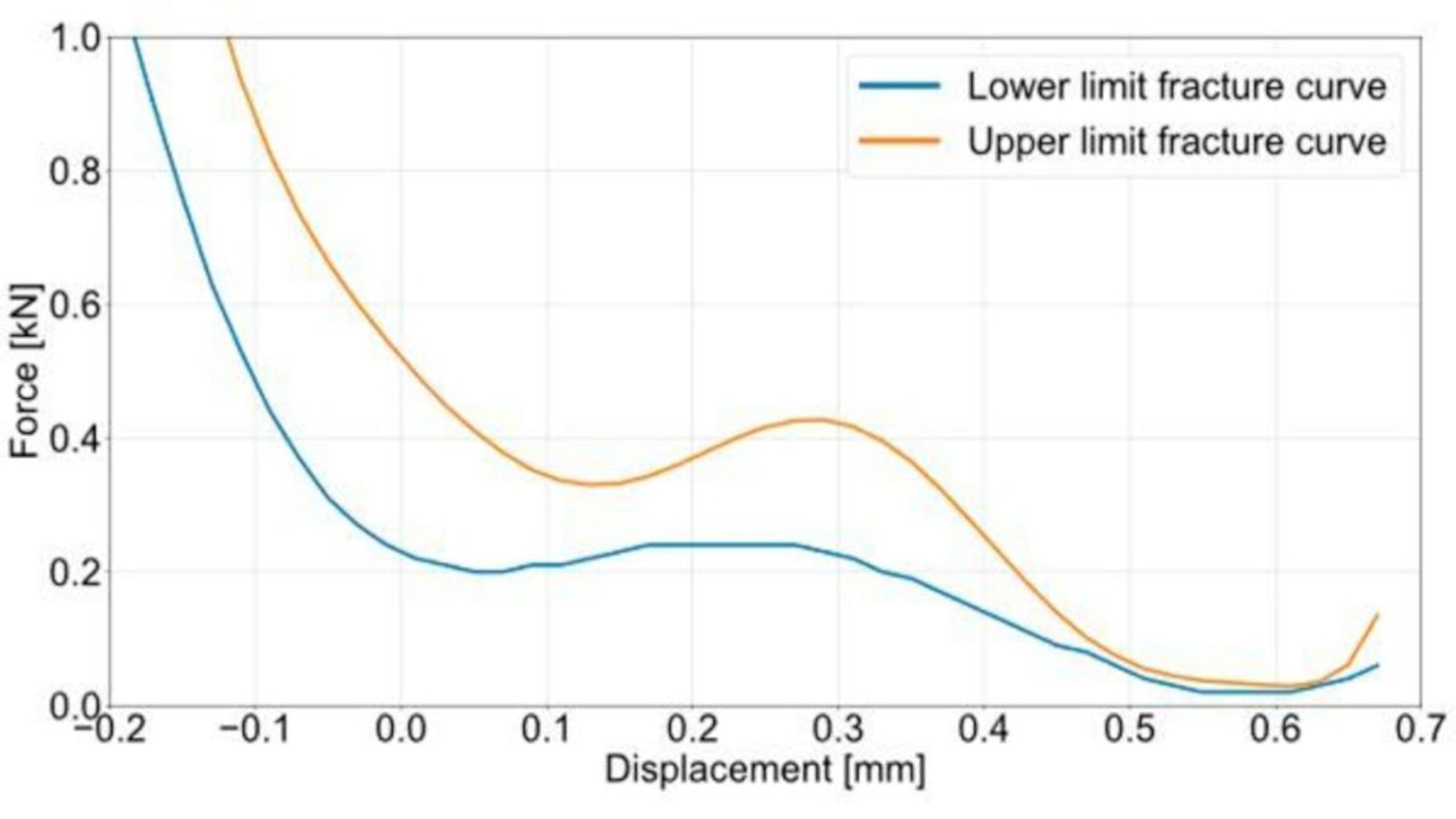

Das Materialversagen (Bruch) wurde mit GISSMO (Generalized Incremental Stress State dependent damage Model) in Kombination mit den Xue-Wierzbicki-Bruchkriterien modelliert, ein Ansatz, der üblicherweise für Aluminium-Knetlegierungen verwendet wird. Die Kalibrierung des Werkstoffmodells umfasst neben den Flachzugversuchen, die große Streuungen aufwiesen (siehe Abbildung 8), auch Scher- und Kerbzugversuche. Um diesem Streuverhalten zu begegnen, wurden zwei Bruchkurven (obere und untere Grenze) kalibriert (siehe Abbildung 9), wobei ein hybrider experimentell-numerischer Ansatz verfolgt wurde.

Auf der Grundlage des kalibrierten Materialmodells wurden die FE-Komponentensimulationen der Stauchversuche in LS-DYNA durchgeführt. Das Gussrohr wurde einmal mit Schalenelementen und einmal mit Volumenelementen modelliert (siehe Abbildung 10). Obwohl der Schalenelementansatz aufgrund des geringeren Rechenaufwands zeitsparender ist, ist der Volumenelementansatz der wünschenswertere, da er genauere Ergebnisse und detailliertere Informationen über die Faltenbildung liefert. Wie erwartet, zeigte er im vorliegenden Fall ein realistischeres Verformungsverhalten als das Schalenmodell.

Obwohl das Schalenmodell die maximale Kraft vor dem Zusammenbruch des Gussrohrs genauer vorhersagte, lag die Gesamtvorhersage der Kurve des Volumenmodells näher an den Versuchen (siehe Abbildung 11).

Zu Beginn folgen beide Simulationskurven dem Trend des Experiments und geben die maximale Kraft gut wieder. Nach diesem Punkt nimmt die experimentelle Kurve ab, da der Bruch bereits eingetreten ist. Im Gegensatz dazu oszilliert die Kurve des Schalenmodells, was auf die Bildung von Falten, aber keinen Bruch hinweist. Die Kurve des Vollkörpermodells scheint weder Faltenbildung noch Bruch zu zeigen. Da bei beiden Modellen kein Materialversagen auftritt, ist das Gussrohr immer noch hoch belastet. Dies ist ein Hinweis darauf, dass die Standard-Bruchcharakterisierungsroutine für Knetlegierungen nicht für Gusslegierungen geeignet ist und dass das verwendete Bruchmodell angepasst werden muss.

Schlussfolgerung

Einerseits ermöglicht die Gussrohrgeometrie eine reproduzierbare Charakterisierung der Bruchfähigkeit von Gusslegierungen auf Komponentenebene mit minimalem geometrischen Einfluss. Andererseits ermöglicht sie die experimentelle Charakterisierung des Werkstoffverhaltens auf Coupon-Ebene, was für die Kalibrierung eines Werkstoffmodells für die numerische Simulation notwendig ist.

Das gewählte Plastizitätsmodell zeigt gute Gesamtergebnisse in Bezug auf die Validierung der Maximalkraft und des ersten Teils der Kraft-Weg-Kurve. Allerdings sind die dem Stand der Technik entsprechenden deterministischen Schädigungs- und Bruchmodelle nicht in der Lage, das in den Coupontests beobachtete gestreute Materialverhalten zu erfassen. Da es Inhomogenitäten im Material gibt, die eine inhärente Besonderheit von Gussbauteilen sind (Lufteinschlüsse, Oxide usw.), muss das meist für Knetlegierungen verwendete Standardmodell an den Gießprozess angepasst werden. Am LKR gibt es bereits Entwicklungen zur Verbesserung des GISSMO-Modells durch eine statistische Erweiterung, die für zukünftige Untersuchungen verwendet werden soll.